冲压帮Press@全铝车身的优势与劣势

说到汽车的全铝车身 , 绕不开的特点就是“轻” , 除了那些价格不菲的顶尖超跑会大量运用碳纤维外 , 汽车轻量化设计多半都是靠大比例使用铝合金来实现的 。 不过这不意味着铝合金就便宜了 。 事实上 , 全铝车身还有另一个特点就是“贵” , 这个不仅仅是材料本身的成本更高 , 还有门槛更高的制造工艺带来的成本 。 所以能用全铝车身的车型 , 或许到不了超跑的程度 , 但也是谈不上什么“经济实惠”了 。

冲压帮Press@全铝车身的优势与劣势//草丁生活 http://life.caoding.cn/

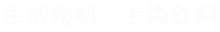

例如:当年奥迪的ASF全铝车架也只在上代A8上面有应用 , 往下的其他车型实在cover不了这个成本 , 而且最新一代A8也放弃“全铝”的概念了 , 在他们觉得合适的地方也还是用上了 。

全铝车身 , 真的就是100%全铝吗

应该没有人真的会把全铝理解成纯铝的吧?

其实全铝车身这个概念 , 是指车身结构部分主要是由铝合金来制造 , 不仅仅允许部分非铝制零件的存在 , 而且铝在这里头也是以合金形式出现的 。 而铝合金并不是指一种合金 , 实际上类别也挺多的 。

国际通行的规则是用一个四位数字加一个字母打头的状态代码来区分铝合金的种类 , 比如建筑行业常用的6063-T5 , 第一位数字是1就代表是纯度高于99%的纯铝 , 2-8分别代表铝和铜、锰、硅、镁、镁+硅、锌和其他元素组成的合金 , 9是备用组 。 后面的数字主要用于区分 , 就不再赘述具体逻辑 , 总之每一种配方的铝合金都有特有的标号 , 对应特有的特性 。

目前汽车全铝车身用到的主要是5系列和6系列 , 都属于密度低 , 抗拉强度和抗疲劳性好的材料 , 可以在远低于钢材重量的情况下实现更高的强度 , 包括奥迪ASF全铝车身等都广泛应用 。

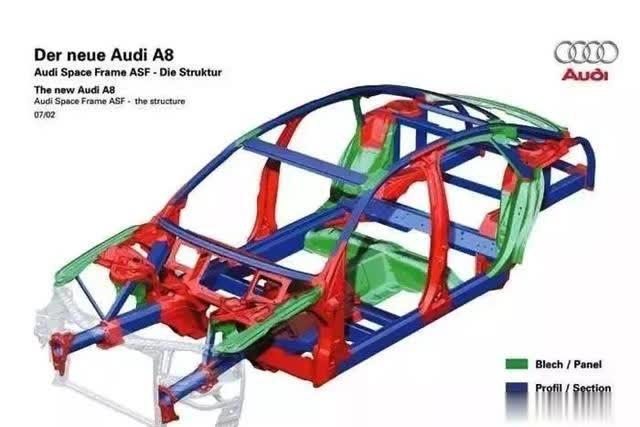

另外2系列和7系列也也有少量应用 , 2系铜铝合金硬度较高 , 会用在一些车身钣金件上;7系列主要应用是航空和军工领域 , 属于超硬、耐腐蚀、耐磨损的材料 。

冲压帮Press@全铝车身的优势与劣势//草丁生活 http://life.caoding.cn/

当然价格也很感人 , 国内目前7系列铝材主要依赖进口 , 不过前段时间蔚来发布的ES8白车身纵梁用到了7003铝材(如上图) 。 另外还有一些特别的铝铸件(HPDC)也有不少应用 。

搞清楚这些很多误解也就不存在了 , 最起码知道了“全铝”并不等于“纯铝” 。 不同的铝合金特性有所差别 , 但用在结构领域的铝合金都有一个共性就是高强度 , 他们的硬度与同规格的不锈钢相比普遍更强 , 比如一般车身用的6系T4铝合金在涂装烘干后屈服强度在200Mpa以上了 , 而SPCC/DC04也就150-160Mpa 。

另外全铝车身并非一个整体 , 会根据车身不同部位的受力情况分布不同种类的材料(下图 , 还是蔚来ES8 , 其白车身不同材质的铝合金分布) , 一般会通过自冲铆钉、激光焊接、胶接等方式连接 , 传说中撞一下整个车身就废的情况并不真实 , 可以通过专业工具把受损部分更换掉的 , 当然更贵是真的 。

冲压帮Press@全铝车身的优势与劣势//草丁生活 http://life.caoding.cn/

全铝车身有哪些优势冲压帮Press@全铝车身的优势与劣势

01优秀的轻量化效果

钢的密度是7.8 , 而铝的密度是2.7 , 传统汽车中车身约占整车重量的30-40% , 用高强度钢替代普通钢材能减重约11% , 而如果采用铝合金能减重约40% 。

铝合金在一辆整车中能够使用超过500kg , 带来的效果是整车重量能降低40%左右 。

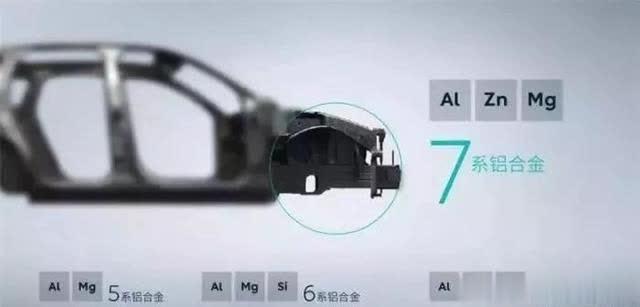

比如2012年发布的第四代路虎揽胜是揽胜系列车型首次引入全铝车身概念 , 这一代揽胜比第三代车型轻了39% , 成功减重350kg 。

从车上一下减掉了五个成年男性的重量 , 全铝车身轻量化好处是不言而喻的 , 从动力表现、燃油经济性到操控性能都会有很大提升 。

冲压帮Press@全铝车身的优势与劣势//草丁生活 http://life.caoding.cn/

02

提高车身强度 , 增加安全性

论绝对强度的话铝合金会略逊于钢板 , 但低密度让铝合金有更大的优势 , 同等强度钢板和铝合金 , 厚度比为1:1.4 , 而重量比仅1:0.5 , 就是说铝合金仅需一半的重量便能达到同等强度 。

一般全铝车身用的铝合金板件要比普通低碳钢厚0.2-0.5mm , 通过增加厚度能实现比高强度钢更高的车身钢性和抗扭性能 。

03

提升操控性

这一点是和前面两点直接挂钩的 , 轻量化能降低车身惯量 , 增加推重比 , 相同的动力水平下动力表现能有很大提升 。

而增加车身钢性和抗扭性后 , 相当于车身增加了强化拉杆的效果 , 能给悬挂调校留出更充足的空间 , 提升车身极限 。

另外就是全铝车身的车型一般也会在底盘悬挂方面进行一些优化 , 例如很少铝车身的车型摆臂会又用回钢材的 , 而全铝悬挂组件能减轻簧下质量 , 对操控提升有一定帮助 。

04

超强的抗腐蚀性能

铝本身并不稳定 , 很容易氧化 。

不过铝氧化会在表面形成一层致密的氧化层 , 并且与基体牢固结合 , 稳定性很高能对铝基体形成严密的保护 。 并且在湿润大气环境下 , 这个保护层能够增厚 。

不过也因为铝的这种表面属性以及导电性 , 全铝车身的涂装过程中也比较特别 , 电泳的槽液要经常更换 , 成本会更高 。

05

更好的可塑性

这一点也忍不住想提一下 , 铝合金能塑造极美的车身曲面 , 比如捷豹C-Type、D-Type、以及“最美汽车”E-Type的铝制车体 , 今天来看依然极富美感 , 而这种灵龙浮凸的曲面造型 , 在当时的技术来说 , 钢材是极难做出来的 。

当然今天的冲压、钣金技术已经可以让钢材呈现出复杂的曲面甚至是锐利无比的折角(奥迪是最好的代表) , 不过还是有很多车出于设计考虑 , 在引擎盖等位置选用铝合金材质 , 只是这已经属于车身覆盖件的范畴了 , 和车体无关 。

冲压帮Press@全铝车身的优势与劣势//草丁生活 http://life.caoding.cn/

全铝车身最大的问题

为什么在全铝车身性能优势明显占优的情况下 , 今天市面上全铝车身的占比不过1%?

很简单 , 贵仍然是主因 。

一方面是纯铝的冶炼和铝合金的加工成本都较钢更高 , 铝合金本身的价格较高;另一方面是加工工艺比较复杂 , 铝合金在融化焊接过程中氧化铝不溶阻碍填充金属润湿 , 会形成裂缝 , 需要通过搅拌摩擦焊接及激光熔纤焊等技术实现 。

而在不适合焊接的地方需要用到柳接和粘合剂连接 。

例如全铝车身的捷豹XE全车需要2000多个柳钉 , 而粘合剂使用也需要对表面氧化层处理保证粘合效果 , 对环境要求较高 , 因而带来较高成本 。

一般一个全铝车身会用到自冲铆钉、热融自攻螺钉、铝电阻点焊、冷金属焊接、激光焊接、胶接连接等几种甚至全部工艺 , 生产流程的复杂性和自动化程度要求都远高于传统车身 。

冲压帮Press@全铝车身的优势与劣势//草丁生活 http://life.caoding.cn/

特斯拉高度自动化的生产线

全铝车身迎来发展期

一个利好消息是电动车时代的到来可能会让全铝车身有大的发展 , 目前世界范围内在政策的引导下 , 从传统车企到新兴的品牌都投入了电动车的行列 , 大量资金的投入让这个趋势已经不可逆 。

在电动车上使用全铝车身 , 车重降低10% , 电耗可以降低5.5% , 从而续航里程增加5.5% 。 而实现相同里程增量需要增加的电池成本远高于此 。 因而相比燃油车轻量化并不可观的节油效果 , 轻量化让电动车增加的续航里程有意义的多 。 例如大众e-Golf , 通过使用全铝车身成功减重187kg , 而同时优化电池配置后成本降低了635欧元:

冲压帮Press@全铝车身的优势与劣势//草丁生活 http://life.caoding.cn/

目前市面上入门级的电动车续航里程普遍不高 , 更多的用于城市通勤 。

走高端化路线的宝马i系列直接用上了碳纤维车身 , 底盘结构采用铝合金材料 , 已经推出的i3和i8售价都比较感人 。

再有就是运用全铝车身的特斯拉ModelS/X和蔚来ES8 , 而更入门的Model3已经放弃了全铝车身 , 采用成本更低的铝/钢混合材料 。

在可预见的未来 , 续航里程会长期是纯电动车最重要的指标之一 , 铝制车身带来的数百公斤的减重必然会是定位高端的电动车十分看重的一点 , 而全铝车身更大范围的应用或许能够有助于这一技术降低成本 , 未来逐步下沉到更入门一些的车型 。 冲压帮Press@全铝车身的优势与劣势

- 联赛|姚明为钟南山赠送球衣 姚明感谢钟南山为联赛防疫提供帮助

- 工作室|肖战工作室帮被网暴博主维权 勇敢地拿起法律武器保护好自己

- B站|B站因用户上传电影纯音频被判帮助侵权 被判赔优酷6万

- 员|销售员帮老人下歌获21台电脑订单 价值近5万余元

- 顶替者|山东理工将努力帮被顶替者陈春秀读书 陈春秀有望重新入学

- 学历|山东理工称将努力帮被顶替者陈春秀就读 冒名者学历也已被注销

- 山东理工|山东理工将努力帮被顶替者陈春秀读书 努力帮助其实现愿望

- 川菜馆|川菜馆确诊7人有一家5口 另外两位则是帮工的小两口

- 月|湖北私家车数月无人认领车主已去世 家属:车主曾在抗疫一线帮忙

- 生活|90后夫妻生9娃拍摄者致歉 其本意是想帮他们改善生活